Aforro de enerxía na empresa: as principais direccións:

- Aforrar electricidade

- Redución das perdas de calor e vapor

- Redución de perdas nas liñas de vapor

Aforro de enerxía na empresa: métodos de aforro de enerxía

- Selección da categoría de prezo óptima e revisión das condicións contractuais para a subministración eléctrica

- Optimización de motores eléctricos

- Instalación de VFD

- Optimización de sistemas de aire comprimido

Selección da categoría de prezo óptima para a fonte de alimentación

Hai un total de 6 categorías de prezos da electricidade segundo as cales as empresas poden mercar electricidade a provedores garantidos.

A primeira categoría de prezos inclúe todas as pequenas empresas cunha potencia instalada inferior a 670 kW no momento da sinatura do contrato de subministración de enerxía automática.

Todas as empresas cunha potencia instalada superior a 670 kW entran automaticamente na terceira categoría de prezos.

A primeira e a terceira categoría de prezos non sempre son as categorías de subministración de enerxía máis óptimas e máis baratas.

Nalgúns casos, cambiar a unha categoría de prezo diferente pode reducir os custos da electricidade entre un 5 e un 30%.

O tema das categorías de prezos é bastante extenso, na nosa proba sobre categorías de prezos explicamos detalladamente como calcular e seleccionar correctamente a categoría de prezo da fonte de alimentación.

Ademais das categorías de prezos, tamén recomendamos que mire de preto outros aspectos do contrato de subministro eléctrico:

- Nivel de tensión,

- Poder,

- Tarifa de transmisión de enerxía eléctrica.

No noso informe de probas podes obter máis información sobre estes e outros métodos de redución dos custos enerxéticos.

Aforro de enerxía na empresa: motores eléctricos

É necesario considerar todos os dispositivos que utilizan motores eléctricos:

- Bombas,

- Compresores,

- Fans,

- Máquinas-ferramenta,

- Liñas de produción.

Plan de control de motores eléctricos

O plan de control do motor debería converterse nunha parte integral do programa de aforro de enerxía da planta.

Este plan axudará a implementar un sistema de aforro de enerxía a longo prazo para todos os motores eléctricos da compañía.

O plan de control do motor garante que non se produzan fallos e fallos de funcionamento e, se o fan, se corrixen de xeito rápido e eficiente.

Pasos para crear un plan de control do motor:

- Fai un inventario de todos os motores da instalación.

- Fai unha lista de motores cos seus parámetros, estado técnico e vida útil máis importantes.

- Elaborar instrucións xerais para realizar reparacións.

- Elaborar directrices para o mantemento preventivo, a lubricación e a inspección.

- Crea un stock de seguridade de pezas de reposición de uso habitual.

- Crea unha especificación de compra para novos motores.

Enrolamento de motores eléctricos

En xeral, liquidar un motor eléctrico antigo é moito máis barato que mercar un novo.

O motor eléctrico debe substituírse cando o custo de liquidalo supere o 60% do custo dun novo.

Entón todo depende de como se faga o rebobinado.

Cando o traballo se faga ao máis alto nivel, o motor só perderá o 1% -2% da súa eficiencia.

Se o rebobinado faise mal, as perdas no motor eléctrico aumentan entre un 5% e un 10%.

Substituír o vello motor eléctrico por outro novo de eficiencia enerxética ten sentido se o motor funciona máis de 2000 horas ao ano.

O período de amortización dun novo motor de eficiencia enerxética non pasa de 1, 5 a 2 anos.

Aforro de enerxía en funcionamento aumentando o grao de utilización

O factor de carga é a relación entre a potencia operativa e a potencia aparente.

Así se emprega a enerxía de forma eficiente.

Canto maior sexa o factor de carga, máis eficiente se emprega a electricidade.

O motor eléctrico funciona de xeito óptimo a partir do 75% de carga.

Polo tanto, instalar motores por encima da potencia requirida (por motivos de seguridade) non só é máis caro, senón que tamén é ineficiente en termos de consumo de enerxía.

O factor de carga pódese aumentar do seguinte xeito:

- Apagar os motores sen carga,

- Cambio de motores con menos do 45% de carga con modelos menos potentes,

- Redistribución da carga entre os motores eléctricos existentes.

Conversor de frecuencia (VFD)

A instalación de conversores de frecuencia só ten sentido en sistemas dinámicos.

No caso de sistemas estáticos que só se usan para levantar cargas, por exemplo, instalar un convertedor de frecuencia non axuda e moitas veces pode ser prexudicial.

O VFD equilibra a carga e a velocidade do motor e asegura así que a enerxía eléctrica se usa de xeito óptimo.

O VFD pode reducir o consumo de enerxía do motor nun mínimo do 5% e un máximo do 60%.

O período de amortización do VFD adoita ser de 1 a 3 anos.

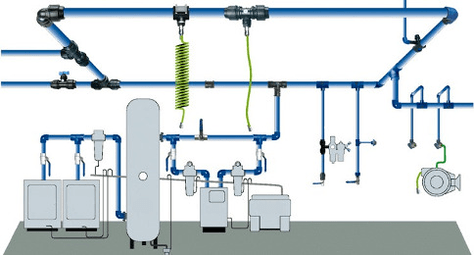

Optimización de sistemas de aire comprimido

O aire comprimido úsase nunha gran variedade de industrias.

Nalgunhas empresas, o aire comprimido é o principal consumidor de electricidade.

O aire comprimido úsase en dispositivos e equipos pneumáticos, en cintas transportadoras, en liñas automáticas.

O uso de aire comprimido é popular porque é unha fonte de enerxía conveniente e segura.

Pero moitos esquecen que o aire comprimido é unha das fontes de enerxía máis ineficientes: só o 5% da electricidade empregada para xerar aire comprimido convértese en traballo útil, o 95% restante vai ao gasoduto.

Aforro de enerxía en funcionamento - aire comprimido:

- Non empregue aire comprimido para limpar o local.

- A redución da temperatura do aire na entrada do compresor nun 3% reduce o consumo de enerxía nun 1%.

- Nestes procesos técnicos, se é posible, reduza a presión do aire comprimido ao mínimo. Unha redución do 10% na presión reduce o consumo de enerxía nun 5%.

- Realizar inspeccións periódicas, reparacións en sistemas de compresores e liñas de aire comprimido. Incluso a menor fuga de aire comprimido ás veces pode reducir a eficiencia do equipo.

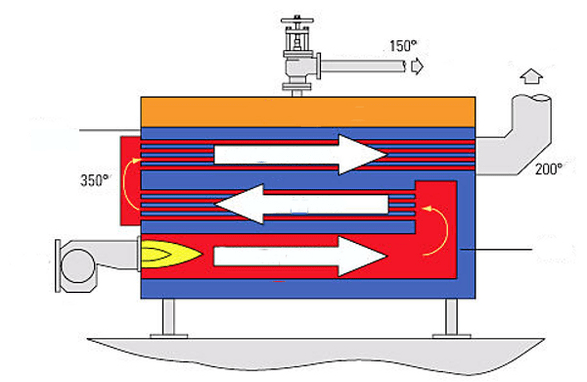

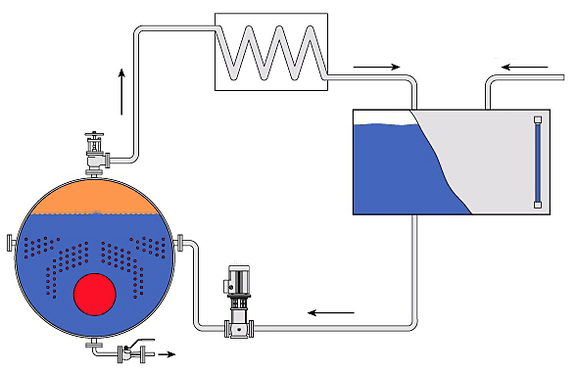

Aforrar enerxía en funcionamento: reducimos as perdas de calor e vapor

O vapor úsase moito na industria, especialmente nas industrias téxtil, alimentaria e de transformación.

Ao mellorar a eficiencia das caldeiras de vapor e reutilizar a calor xerada, pódese reducir significativamente o consumo de enerxía nestes sistemas.

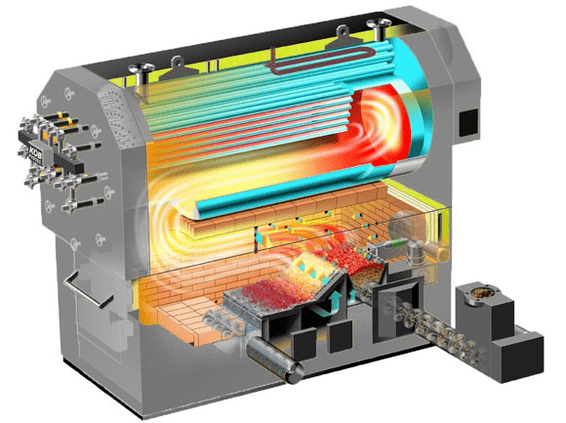

Produción de vapor

A caldeira funciona de forma máis eficiente a plena potencia.

Debido ao feito de que a necesidade de cantidade de vapor pode cambiar co paso do tempo, a miúdo ocorre que a caldeira funciona baixo a súa carga óptima.

A capacidade da caldeira instalada pode ser moito maior que as necesidades da compañía debido a un descenso na demanda de produtos ou a plans non realizados para ampliar a produción.

Ademais, non se pode requirir a capacidade da caldeira debido a melloras no proceso de produción ou á introdución de medidas de aforro de enerxía.

Nestes casos, a caldeira non funciona a plena capacidade ou no modo de ciclos curtos de apagado.

Ambas situacións implican perdas de enerxía considerables.

Non hai solucións sinxelas e baratas para este problema.

O xeito máis sinxelo éInstala unha caldeira "pequena" que funcione a plena capacidadecon ocupación media ou baixa na empresa.

Aínda que esta non é unha solución barata, o período de amortización dun investimento deste tipo pode ser inferior a dous anos.

E, en xeral, sempre é máis eficiente ter varias caldeiras pequenas intercambiables, especialmente en empresas con necesidades cambiantes ou fortes flutuacións estacionais no consumo de calor e vapor.

Sistema de regulación automática

Se a empresa ten varias caldeiras, entón a instalación ten sentidosistema automático para regular a carga da caldeira. . .

A automatización reacciona á demanda de vapor da empresa, distribúe a carga entre as caldeiras, acende ou apaga as caldeiras e, así, aumenta significativamente a eficiencia de todo o sistema.

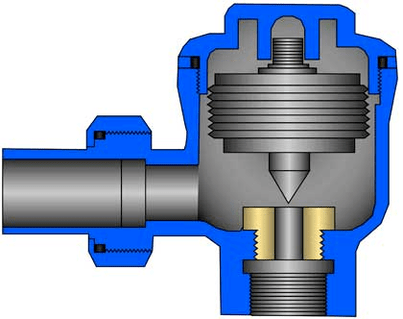

Válvula de reixa

Nas empresas nas que a caldeira está apagada regularmente debido á caída da demanda de vapor, as perdas de calor pola cheminea poden ser bastante elevadas.

É posible bloquear a perda de aire quente pola chemineainstalando unha válvula de reixaque pecha a tubaxe cando a caldeira está apagada.

Prevención e mantemento

Se quedan desatendidos, os queimadores e os sistemas de retorno de condensados poden deteriorarse ou fallar rapidamente.

Isto pode reducir a eficiencia da caldeira entre un 20 e un 30%.

Un sinxelo programa de mantemento que garante que todos os compoñentes da caldeira funcionan ao nivel máximo aumenta significativamente a eficiencia operativa.

Na práctica, o mantemento regular reduce o consumo de enerxía da caldeira nun 10%.

Illamento: a perda de calor da superficie dunha caldeira debidamente illada debe ser inferior ao 1%.

Retirada de hollín e escamas

É necesario controlar e eliminar constantemente a formación de hollín nos tubos da caldeira e na báscula.

Unha capa de tisne de 0, 8 milímetros de espesor reduce a transferencia de calor nun 9, 5%, mentres que unha capa de 4, 5 milímetros de espesor reduce a transferencia de calor nun 69%.

A escala fórmase cando se acumulan calcio, magnesio e silicio no intercambiador de calor da caldeira.

A escala de 1 milímetro de espesor aumenta o consumo de enerxía nun 2%.

O hollín e a escamas pódense eliminar mecánicamente ou con ácidos.

A formación de hollín e escamas pódese determinar aumentando a temperatura dos gases de escape ou mediante inspección visual cando a caldeira non está en funcionamento.

A formación de hollín e escamas debe supervisarse con especial coidado se a caldeira funciona con combustibles sólidos (carbón, turba, leña).

As caldeiras de gas son menos propensas a sufrir problemas de hollín.

Optimización de purga de caldeiras

O baleiro da caldeira é o desaugadoiro da auga da caldeira co fin de limpar a auga da caldeira de impurezas e sales.

O propósito do soprado da caldeira é evitar ou reducir a formación de escamas.

Unha drenaxe insuficiente da caldeira pode provocar a entrada de auga no vapor ou a formación de depósitos na caldeira.

Un golpe excesivo significa perda de calor, auga e produtos químicos.

O nivel óptimo de purga depende do tipo de caldeira, da presión de funcionamento na caldeira, do tratamento e da calidade da auga empregada.

O primeiro que hai que ter en conta é o tratamento da auga. Se a auga está ben tratada (baixo contido en sal), a taxa de purga pode ser do 4%.

No caso de corpos estraños e sales na auga, a taxa de golpe é do 8% ao 10%.

O sistema de desalinización automática tamén pode reducir significativamente o consumo de enerxía.

O período de amortización dun sistema deste tipo adoita ser de 1 a 3 anos.

Redución das emisións de fume

O exceso de fume adoita ser causado pola entrada de aire na caldeira e a cheminea por fugas e aberturas.

Isto reduce a transferencia de calor e aumenta a carga no sistema de compresor.

As fugas e buratos pódense reparar facilmente, todo o que se precisa é unha inspección visual periódica da caldeira e da cheminea.

Regulación do aire

Canto máis aire se usa para queimar combustible, máis calor se bota ao vento.

Por razóns de seguridade é necesaria unha cantidade de aire lixeiramente superior á relación ideal estequiométrica combustible / aire para reducir as emisións de NOx e depende do tipo de combustible.

As caldeiras en mal estado técnico poden usar ata un 140% de aire adicional, o que leva a emisións excesivas de escape.

Un queimador de gas eficiente require 2 a 3% de osíxeno adicional ou 10 a 15% de aire adicional para queimar o combustible sen producir monóxido de carbono.

Como regra xeral, a eficiencia da caldeira aumenta un 1% por cada 15% menos de aire adicional.

Polo tanto, é necesario seguir comprobando a relación aire-combustible.

Este evento non custa nada, pero ten un efecto moi bo.

Seguimento do desenvolvemento de fume

A cantidade de osíxeno nos gases de combustión é a suma de aire adicional (para aumentar a seguridade e reducir as emisións) e do aire que entra na caldeira por buratos e fugas.

A presenza de fugas e buratos pode identificarse facilmente mediante a creación dun sistema de control do aire entrante e do contido de osíxeno nos gases de combustión.

Usando os datos sobre a cantidade de monóxido de carbono e osíxeno, é posible optimizar a relación combustible-aire na caldeira.

A instalación dun sistema de seguimento e análise das emisións de escape adoita pagarse en menos dun ano.

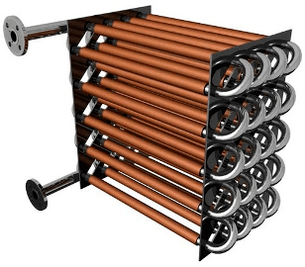

Aforro de enerxía na empresa: instalación dun economizador

A calor dos gases de combustión pode usarse para quentar a auga que entra na caldeira.

A auga quente entra na caldeira e require menos calor para convertela en vapor, o que aforra combustible.

A eficiencia da caldeira aumenta un 1% por cada diminución de 22 ° C na temperatura dos gases de combustión.

O economizador pode reducir o consumo de combustible entre un 5% e un 10% e pagará por si mesmo en menos de 2 anos.

Intercambiador de calor para a recuperación de calor da auga e o vapor da caldeira

O intercambiador de calor axuda a reciclar arredor do 80% da calor de auga e vapor procedente do soprado da caldeira.

Esta calor pódese utilizar para quentar edificios ou para quentar a auga que alimenta a caldeira.

Calquera caldeira cunha taxa de purga constante do 5% ou máis é un excelente candidato para un intercambiador de calor.

Se o sistema de desalinización non funciona nun modo constante, ten sentido pensar en poñelo en modo constante e instalar un intercambiador de calor ao mesmo tempo.

O período medio de amortización dun intercambiador de calor non excederá de 1, 5 a 2 anos.

Instalación dun economizador de condensación

O condensado quente pode devolverse á caldeira, aforrando enerxía e reducindo a necesidade de auga tratada.

O economizador de condensación pode aumentar a eficiencia do sistema un 10% máis.

A instalación deste economizador debe realizarse baixo a estrita supervisión de especialistas, tendo en conta todos os matices dun sistema deste tipo, o seu impacto na caldeira e a composición química da auga.

Usar un sistema que devolve condensado á caldeira adoita pagarse por si mesmo en 1-1, 5 anos.

Un sistema que dirixe o condensado a un subministro de auga quente págase por si só en menos dun ano.

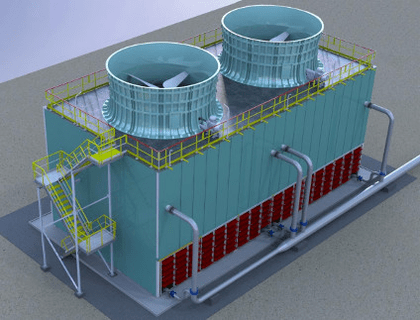

Torres de arrefriamento (torres de arrefriamento)

Unha torre de refrixeración é un intercambiador de calor no que a auga é arrefriada por unha corrente de aire.

E en termos de eficiencia enerxética, unha torre de refrixeración é un dispositivo que emite calor ao vento.

Potencial de aforro de enerxía nas torres de refrixeración:

- Nalgunhas empresas ten sentido prescindir completamente das torres de refrixeración. Hai moitos casos nos que un quentador se usa para quentar unha habitación e unha torre de refrixeración para disipar a calor ao mesmo tempo. A instalación dunha bomba de calor resolve o problema da calefacción e polo menos reduce parcialmente a necesidade de usar a torre de refrixeración.

- A instalación de interruptores automáticos para ventiladores de torre de refrixeración pode reducir o consumo de enerxía nun 40%.

- Substituír os ventiladores de aluminio ou ferro por novos ventiladores (fundición de fibra de vidro e plástico) pode reducir o consumo de enerxía ata un 30%.

Redución de perdas nas liñas de vapor

Separe as liñas de vapor que non están en uso

A demanda e o consumo de vapor están en constante cambio.

Isto pode significar que non se utiliza completamente todo o sistema de distribución de vapor, senón só un 20% -50%, o que inevitablemente leva a perdas de calor.

Está claro que optimizar ou reconfigurar todo o sistema de distribución de vapor para cumprir os novos requisitos é moi caro e pode que non sexa factible.

Non obstante, detectar e apagar as liñas de vapor que raramente se usan pode ser unha medida de aforro de enerxía moi eficaz.

Aforro de enerxía na empresa: illamento térmico de tubos

Os tubos de vapor illantes poden reducir as perdas de enerxía ata un 90%.

Este é un dos aforros de enerxía máis rápidos nun sistema de distribución de vapor.

O período medio de amortización do illamento en canalizacións que transportan vapor ou auga quente rolda o ano.

Liñas de condensado durante 1, 5-2 anos.

Seguimento de trampas de vapor

Un sinxelo programa de control do estado técnico das trampas de vapor pode reducir significativamente a perda de calor.

Por exemplo, se non se realizou mantemento durante 3 a 5 anos, normalmente aproximadamente un terzo das trampas de vapor son defectuosas, o que permite que o vapor entre no sistema de trampas de vapor.

Na práctica, nas empresas que teñen un programa de control para as trampas de vapor, non máis do 5% das trampas de vapor están en mal estado.

O tempo medio de amortización para substituír ou reparar unha trampa de vapor é inferior a seis meses.

Un programa de control de trampa de vapor normalmente reduce as perdas de vapor nun 10%.

Trampas termostáticas de vapor

O uso de trampas termostáticas modernas de vapor pode reducir o consumo de enerxía e ao mesmo tempo aumentar a fiabilidade do sistema xeral.

A principal vantaxe das trampas de vapor termostáticas é que son

- aberto cando a temperatura se aproxima ao nivel de vapor saturado (+/- 2 C °),

- liberan gases non condensables despois de cada abertura e

- están en estado aberto ao comezo do funcionamento do sistema, o que garante un quecemento rápido.

Ademais, estas trampas de vapor son moi fiables e pódense usar nun amplo rango de presión.

Desconecte a drenaxe de condensado

Pode reducir o consumo de enerxía apagando os drenaxes de condensado nas liñas de vapor sobrecalentadas cando non se utilice.

Eliminación de fugas de vapor

Un programa de reparación de fugas de vapor para pequenos buracos pode pagar por si só en 3 a 4 meses.

Debemos lembrar que as pequenas fugas pasan desapercibidas durante anos e poden danar permanentemente o sistema.

Reutilización de condensados e vapor

Cando unha trampa de vapor elimina o condensado dun sistema de vapor, a caída de presión crea vapor dese condensado.

Este vapor pódese usar xunto con condensado nun intercambiador de calor para quentar auga ou aire de alimentación.

O máis importante, é posible usar este vapor e condensado preto do punto de saída, xa que pode ser moi custoso crear un sistema de tubaxes separado para transportalo ao punto de uso.